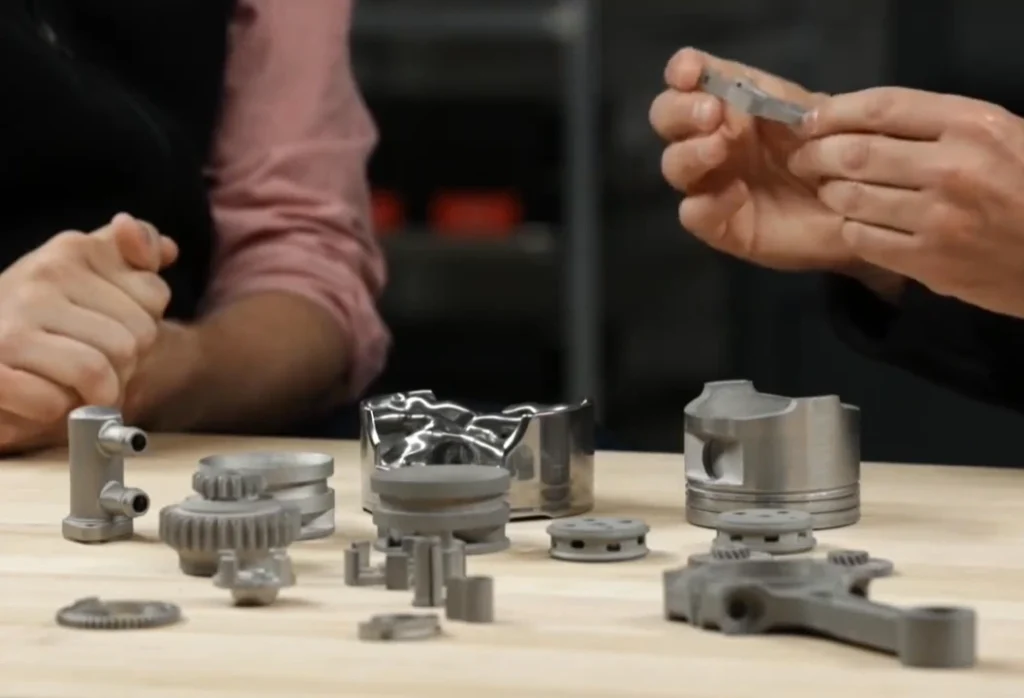

Impresión 3D de metal para la industria automotriz

Como una de las industrias de fabricación de piezas metálicas más grandes e importantes, la industria automotriz gasta billones de dólares anualmente en la producción de piezas a lo largo del ciclo de vida de fabricación, desde la investigación y el desarrollo hasta la creación de prototipos, la producción en serie y el soporte de piezas de repuesto a largo plazo, la impresión 3D en metal puede satisfacer las necesidades de los fabricantes en todas las etapas del ciclo de vida, abriendo muchas nuevas oportunidades para que los fabricantes de automóviles fabriquen automóviles más rápidos, mejores y más eficientes que nunca.

El desafío

El reto para los fabricantes de automóviles comienza con la fase de desarrollo de un nuevo modelo, normalmente de 3 a 5 años. Cuando los vehículos pasan a la producción en masa, los fabricantes preparan las líneas de producción para producir miles de piezas. El proceso implica mecanizar y programar miles de máquinas y desarrollar procesos de fabricación. Los proveedores también necesitan mantener la flexibilidad para adaptarse a los diseños en evolución y cambios específicos.

Los automóviles se usan durante 20 años o más, lo que significa que los fabricantes tienen que hacer acuerdos costosos para suministrar piezas de repuesto para estos vehículos. La demanda de muchas de estas piezas puede ser tan baja que los fabricantes ya no pueden justificar el costo de producirlas, lo que lleva a los clientes a buscar piezas en depósitos de chatarra o comprar piezas de terceros de baja calidad.

La solución

Con la impresión 3D de metal, los ingenieros pueden acelerar la investigación y el desarrollo, lo que les da más tiempo para iterar y optimizar los diseños, llevando a una mejor eficiencia de combustible, beneficios de rendimiento y ahorros de costos generales. Con la capacidad de producir rápidamente plantillas y herramientas personalizadas que de otro modo serían costosas, la tecnología aditiva permite a los fabricantes optimizar fácilmente las líneas de producción.

La tecnología también hace que las líneas de producción sean más flexibles. A medida que cambian los diseños, los fabricantes necesitan producir nuevas piezas en cantidades pequeñas. En lugar de gastar tiempo y dinero creando herramientas complejas, los fabricantes pueden imprimir la pieza y seguir adelante.

IMPRESIÓN 3D DE PIEZAS DE METAL EN EL SECTOR AUTOMOTRIZ

La impresión 3D de metal puede admitir fácilmente piezas del mercado de accesorios, especialmente aquellas que alguna vez fueron fundidas. Los fabricantes pueden satisfacer la menor demanda de piezas imprimiendo las piezas según sea necesario, en lugar de mantener grandes inventarios de herramientas de fundición en grandes lotes.

Acoplamiento Killacycle

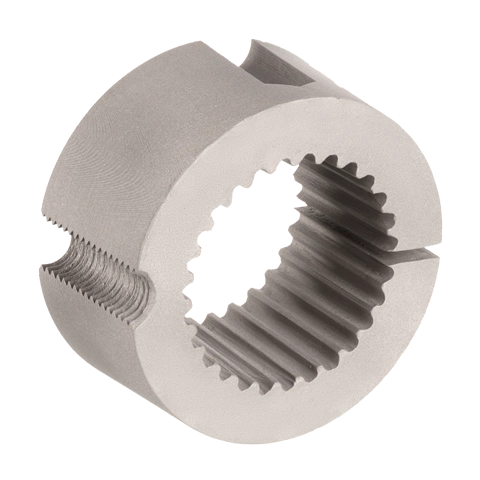

Taper Lock

Perilla de cambio de marchas

Horquilla de cambio de transmisión

Esta pieza es un acoplamiento de bloqueo de cono diseñado para motocicletas personalizadas de alta gama.

La Killacycle es una motocicleta eléctrica diseñada para las carreras de resistencia. Con Shop System, los ingenieros pueden diseñar para función en lugar de por método de fabricación, lo que les permite utilizar diseños cónicos que son difíciles de fabricar con métodos tradicionales.

Shop System acelera el tiempo de producción, lo que permite al equipo iterar rápidamente en las piezas.

Como ejemplo de personalización masiva, esta perilla de palanca de cambios se puede imprimir según las especificaciones del cliente.

Shop System permite fabricar perillas personalizadas bajo demanda, ampliando la flexibilidad de diseño y evitando costes de inventario. El tiempo de producción es corto y se pueden hacer muchas perillas personalizadas en diferentes diseños.

La impresión en Shop System reduce los costos en comparación con los métodos de fabricación tradicionales.

Las horquillas de cambio se utilizan para hacer cambios de transmisión manual y garantizar un acoplamiento adecuado. Las horquillas se fabricaban originalmente en lotes grandes, pero la fundición no era adecuada para lotes pequeños de piezas de repuesto.

La impresión de esta pieza simplifica el proceso de fabricación de piezas de repuesto, solo cargue el archivo, presione imprimir y su pieza de repuesto estará lista para instalarse en unos días, lo que reduce significativamente el tiempo de producción, logística y costos.

Accesorio de acuñación APG

Carcasa Termostato Mercedes

Pistón del amortiguador

Este accesorio se utiliza para lograr tolerancias críticas para piezas de moldeo por inyección de metal (MIM).

Debido a que la impresión 3D elimina las limitaciones de diseño asociadas con el mecanizado CNC, este accesorio se puede personalizar para cada aplicación específica. Al reducir el tiempo de fabricación del metal, APG pudo usar los accesorios en tan solo tres días, lo que les permitió estar listos y funcionando rápidamente.

La impresión de estas piezas con Studio System reduce el tiempo de entrega del CNC y libera el taller de máquinas para tareas más críticas.

Esta carcasa del termostato forma parte de un antiguo sistema de refrigeración del motor Mercedes Benz.

Esta caja fue fundida, pero a medida que disminuyó la necesidad de piezas de repuesto, se descontinuó y las piezas se volvieron difíciles de encontrar. Los intentos de recrear la pieza se vieron obstaculizados porque el molde y las herramientas utilizadas para fabricarla ya no existían y la geometría era demasiado compleja para mecanizar.

Con Studio System, los proveedores de piezas pueden replicar rápidamente piezas raras como esta carrocería para mantener los autos clásicos en la carretera.

Este pistón se utiliza en amortiguadores para proporcionar absorción de impactos.

Esta pieza tiene canales internos complejos para dirigir el flujo de aceite y proporcionar el nivel correcto de amortiguación. Estos canales solo pueden ser producidos con fabricación aditiva.

Usando Studio System, los ingenieros pudieron crear rápidamente una serie de prototipos de acero inoxidable 17-4 con geometrías ligeramente diferentes y probar el rendimiento de cada uno.

Una vez que se fija el diseño final, las piezas se pueden producir en masa empleando Shop System.