El proceso de sinterización de metales en polvo es un tipo de tratamiento térmico. Los procesos de sinterización convencionales calientan el material justo por debajo de su punto de fusión. La temperatura de sinterización correcta garantiza que el metal conserve sus propiedades útiles a medida que se solidifica. Es un proceso ampliamente utilizado en la pulvimetalurgia.

La aglomeración se utiliza para impartir fuerza y estructura fuerte a ciertos materiales para dar forma a polvos metálicos para los usuarios finales. La sinterización tiene lugar en hornos especiales con diferentes zonas de temperatura.

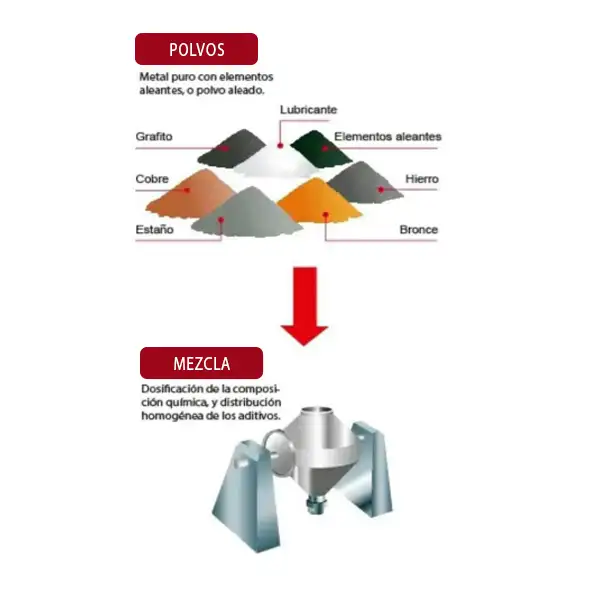

3 etapas en el proceso de sinterización en pulvimetalurgia.

Elección de la aleación

Consiste en mezclar ingredientes seleccionados en forma de polvo.

Este proceso depende de las características que desea obtener en el producto que está solicitando. Las mezclas pueden ser estándar o especiales.

- Estándar: La aleación más común utilizada para productos de barras y placas.

- Especial: Aleaciones especiales para productos específicos deseados por el cliente

¿Qué se necesita para hacer esta mezcla especial?

Buen conocimiento de la metalurgia. Experiencia con el comportamiento del producto final (resultado de relaciones equilibradas y estudiadas entre componentes).

Requiere un conocimiento profundo y una fase de planificación del producto, pero generalmente requiere pruebas heurísticas para obtener la funcionalidad adecuada. Sin embargo, no es tan difícil como parece.

Fase de prensado (aquí es cuando se toma la forma).

Elementos clave de la fase de compresión:

- Prensa hidraulica doble acción

- Moldes

- Troqueles

Las prensas hidráulicas de doble efecto con presión superior e inferior son protagonistas en la creación de “piezas verdes” que cumplen con las propiedades requeridas.

Las prensas hidráulicas de doble efecto con presión superior e inferior son protagonistas en la creación de “piezas verdes” que cumplen con las propiedades requeridas.

Una consideración clave cuando se trata del tamaño de la pieza es el tonelaje variable de la prensa. Pero primero tienes que quedarte atrapado en una ruta o morir. Los moldes o moldes utilizados para la sinterización son más sencillos y menos costosos que los utilizados para otros procesos de fabricación como la fundición de metales (que se definirá más adelante), la fundición de plásticos, la fundición de aleaciones de zinc o aluminio, etc.

Sinterización

Después del período de prensado, puede haber tres situaciones dependiendo del tamaño del lote.

- Bajo (x<1000): el manipulador de física recoge bloques hexagonales y los coloca en una caja.

- Medio (x1.000-20.000 piezas): El sistema de prensa automática mueve las piezas a una “tolva” y las coloca en cajas.

- Grande (x>20 000 piezas): el robot se puede utilizar para colocar piezas en cajas.

Sin embargo, todavía estamos hablando del estado de polvo compactado (quebradizo y aún no aglomerado). Esto significa que incluso los lotes medianos requieren trabajadores manuales. En este caso, el costo aumenta.

El paso de sinterización real mueve todas las cajas que contienen las partículas a través del horno. Las partículas ingresan al horno en una atmósfera controlada y están expuestas a un rango de temperaturas. El tiempo también varía dependiendo de las especificaciones requeridas de la pieza.

Incluso con un período de enfriamiento, las piezas seguirán estando muy calientes cuando las saques del horno.