Additive, la revolución de la fabricación 2.0 por Desktop Metal

Additive, la revolución de la fabricación 2.0 por Desktop Metal, desbloquea beneficios como la producción en masa de piezas de uso final, la personalización en masa, la fabricación sin herramientas y más con sus sistemas Shop System y Production System.

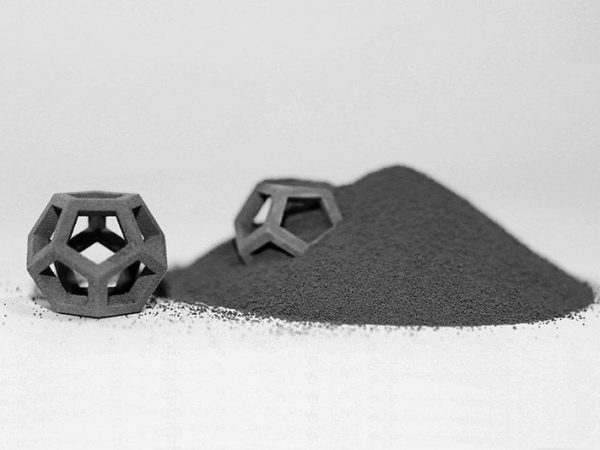

Y en el corazón de ambos sistemas se encuentra la inyección de aglutinante, una tecnología que permite que la fabricación additive compita con los métodos tradicionales de producción en masa al ofrecer una gran cantidad de beneficios, entre ellos, la velocidad.

Beneficios del binder jetting

Debido a que están construidas alrededor de cabezales de impresión de inyección de tinta, el mismo tipo de cabezal de impresión que se encuentra en millones de impresoras domésticas, las impresoras de inyección de aglomerante pueden producir piezas hasta 100 veces más rápido que los sistemas de fusión de lecho de polvo láser.

Si bien esa velocidad permite que los sistemas de chorro de aglutinante brinden costos por pieza que pueden competir con los procesos tradicionales como la fundición y la forja, la velocidad es solo una de las muchas ventajas.

La inyección de aglutinante también ofrece muchos de los beneficios de la impresión 3D tradicional, desde la capacidad de crear geometría compleja, incluidas características internas y canales, hasta desbloquear el diseño generativo para la consolidación de ensamblajes y más.

Aplicación del binder jetting

Es la combinación de esos beneficios con la velocidad de la inyección de aglomerante lo que realmente desbloquea el potencial de la fabricación additive 2.0.

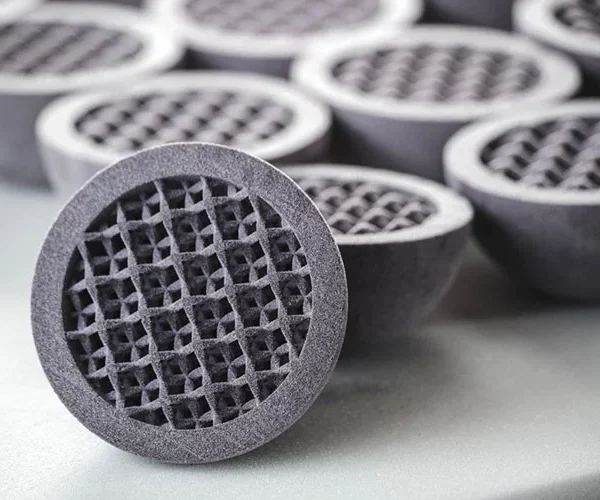

Además de ser rápidos y capaces de fabricar formas complejas, los sistemas de inyección de aglomerante también son increíblemente precisos.

Con una resolución nativa de 1200 ppp, Shop System es el sistema de inyección de aglutinante de un solo paso de mayor resolución disponible y es capaz de producir hasta 670 millones de gotas de aglutinante por segundo. Esa precisión facilita la creación de piezas, como esta hoja de cortadora, que presentan detalles increíblemente finos que normalmente requerirían herramientas costosas.

Personalización de productos con binder jetting

Mientras tanto, el sistema de producción combina una resolución de 1200 dpi y alturas de capa tan pequeñas como 50 µm con un exclusivo sistema de inyección de un solo paso que utiliza cada movimiento del cabezal de impresión para construir piezas.

El resultado es un sistema que no solo es lo suficientemente preciso para imprimir el bisel de un reloj con detalles precisos alrededor de su borde, sino también lo suficientemente rápido para producir hasta 1200 de ellos en una sola construcción.

La naturaleza sin herramientas de la inyección de aglomerante facilita la personalización de los diseños. También permite la producción por lotes, los fabricantes pueden producir múltiples versiones de una sola pieza en una sola impresión, lo que ayuda a reducir los costos de las piezas.

Para muchos sistemas basados en láser, el primer paso después de la impresión suele ser horas de procesamiento posterior para mecanizar las estructuras de soporte.

Las piezas del chorro de aglutinante, en comparación, están respaldadas por polvo suelto en la cámara de construcción, lo que elimina la necesidad de un procesamiento posterior que requiere mucho tiempo. La falta de estructura de soporte también permite que las piezas se aniden densamente, lo que maximiza la cantidad de piezas producidas por construcción y ayuda a reducir los costos por pieza.

El hecho de que algunos sistemas de chorro de aglutinante, en particular el sistema de producción, reducen aún más los costos de las piezas, utilizan polvos MIM de bajo costo.

Materiales usadoscon binder jetting

Los sistemas basados en láser, en comparación, tienen un menú de materiales limitado. Debido a que solo trabajan con polvos metálicos con bajo contenido de oxígeno, los costos de sus materiales resultan en costosas piezas terminadas que ascienden a cientos de dólares por kilogramo, demasiado costosos para la producción en masa.

Los sistemas de inyección de aglomerante pueden recuperar y reutilizar el polvo suelto; el sistema de producción puede reciclar hasta el 99 por ciento del polvo sin usar, lo que genera menos desperdicio y mayor rentabilidad.

Con los parámetros de procesamiento y los polvos diseñados por Desktop Metal, el Shop System está diseñado para ser una solución que permite a los usuarios pasar fácilmente del diseño a la pieza terminada.

Entre las características más importantes de esas partes está el hecho de que las partes del binder jetting son isotrópicas, es decir, igualmente fuertes en todas las direcciones.

Reducción de costos

Las piezas de chorro de aglomerante emergen del horno completamente densas, lo que significa que son igualmente resistentes en todas las direcciones, lo que brinda a los diseñadores e ingenieros una mayor libertad para diseñar e imprimir piezas de la manera que mejor se adapte a sus necesidades.

La inyección de aglutinante utiliza materiales menos costosos, pero tiene costos de equipo más altos, lo que pone más énfasis en los costos de equipo y mano de obra asociados con la eliminación de polvo.

Debido a que son más rápidos y más productivos, los sistemas de inyección de aglomerante pueden ayudar a reducir los costos de los equipos al permitir que los fabricantes amorticen más rápidamente el costo de los equipos en volúmenes de producción más grandes. Por el lado de la mano de obra, los costos se reducirán a medida que la automatización continúe desarrollándose.

Al invertir en sistemas de chorro de aglutinante, los fabricantes pueden esperar ver una variedad de ahorros: los ahorros iniciales por un menor costo de material y eficiencia y velocidad de producción, y ahorros posteriores por la reducción del costo de mano de obra.