Shop System Desktop Metal, los beneficios del binder jetting

Shop System Desktop Metal, el primer sistema de binder jetting de metal del mundo diseñado para talleres mecánicos, es capaz de imprimir piezas metálicas complejas con los beneficios que esperan los talleres mecánicos estándar: productividad sin igual con calidad de impresión superior mientras mantiene altos niveles de accesibilidad durante todo el proceso. La tecnología de inyección de aglutinante en el corazón del Shop System ofrece una gran cantidad de ventajas para los fabricantes, que abarcan innovaciones tanto de procesos como de productos.

Innovaciones de procesos

Binder jetting no requiere herramientas, lo que significa que las piezas se pueden producir de forma más rápida y económica que los procesos de fabricación tradicionales. A diferencia de las tecnologías de impresión 3D de metal heredadas como DMLS, SLS, SLM y EBM, Binder Jetting permite que estas piezas se produzcan en grandes volúmenes. Tan pronto como se finalizan los diseños, puede comenzar la impresión y se pueden imprimir cientos de piezas, en lugar de esperar semanas para la fabricación con los métodos tradicionales como MIM, fundición, forja, extrusión y mecanizado.

Binder jetting simplifica el proceso de cambio de un diseño: simplemente se actualiza el archivo CAD y se envían los nuevos diseños a la impresora. Esto permite una libertad de diseño y desarrollo de productos especializados que se pueden personalizar para satisfacer las necesidades exactas de los usuarios finales.

Este proceso de fabricación sin herramientas conduce a un entorno de fabricación muy ágil, lo que a menudo resulta en una reducción de las necesidades de almacenamiento e inventario. Los fabricantes imprimen las piezas rápidamente cuando las necesitan, pueden crear “almacenes digitales” para guardar archivos de piezas y solicitar su impresión cuando sea necesario.

Ejemplo de innovación de procesos: adorno cosmético

Los diseños complejos y las formas orgánicas que se encuentran en la joyería la convierten en una excelente aplicación para la impresión 3D de metal, ya que a menudo son difíciles de producir mediante métodos de fabricación tradicionales. La fundición de inversión requeriría un gasto significativo en herramientas y obligaría a los diseñadores a un solo diseño al principio del proceso. Cuando se necesitan diferentes tamaños (anillos, pulseras, etc.), se requieren nuevas herramientas para cada tamaño, lo que aumenta los costos de las piezas.

La impresión 3D en metal resuelve estos desafíos. Permite producir geometrías complejas de manera eficiente y asequible en una variedad de tamaños. Permite fabricar diferentes tamaños y diseños; simplemente se modifica el modelo CAD y puede comenzar a imprimir de inmediato.

Este adorno presenta una bola que está encapsulada en el centro de la carcasa exterior, un diseño que sería imposible de producir con las técnicas de fabricación tradicionales pero que Shop System puede producir con facilidad, permite que esta pieza se produzca en masa gracias al bajo costo por pieza y al alto rendimiento.

Innovaciones de productos

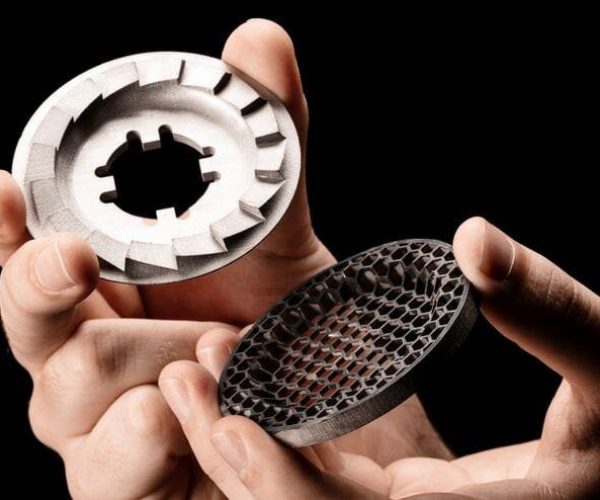

A diferencia de estos procesos de fabricación tradicionales, la impresión 3D es un proceso aditivo, que construye piezas capa por capa. Esto permite la creación de muchas funciones, como formas orgánicas, socavaduras, orificios no circulares, ensamblajes consolidados y funciones de aligeramiento como celosías, que de otro modo no serían posibles o no se podrían justificar debido a la dificultad y el costo de fabricación con los métodos tradicionales.

Esas características se pueden integrar a la perfección en las piezas de chorro de aglutinante y, a menudo, reducen el costo de producción de los componentes. Las funciones de aligeramiento, por ejemplo, eliminan material y reducen el costo de los componentes impresos, pero casi siempre aumentan el costo de una pieza fabricada de forma tradicional debido al mayor número de cortes para el mecanizado o la complejidad de las herramientas para MIM y fundición.

Ejemplo de pieza de innovación de producto: soporte de sensores

Al imprimir en Shop System Desktop Metal, esta pieza se pudo optimizar con seis pestañas delgadas, lo que redujo la masa como el espacio ocupado en comparación con un componente mecanizado. Con la impresión, se incorporó relleno de giroides en toda la pieza, lo que redujo el peso y mantuvo la rigidez y la resistencia. La velocidad y el bajo costo por pieza permiten que este diseño se produzca de manera asequible en volumen para la aplicación de uso final.

La fabricación aditiva también permite la consolidación de ensamblajes, la combinación de múltiples partes en menos ensamblajes multifuncionales. Tradicionalmente, esos ensamblajes se han creado a partir de piezas relativamente simples, que se pueden fabricar de manera mucho más eficiente y económica que una sola pieza compleja. Esos componentes simples luego se combinan con soldadura, tornillos, remaches y otros sujetadores. Como proceso aditivo, la inyección de aglutinante facilita la combinación de todos los componentes de un ensamblaje en una sola pieza impresa, que a menudo es más económica de producir que los componentes separados. Estos ensamblajes consolidados pueden simplificar en gran medida la logística al reducir la cantidad de piezas en la lista de materiales que deben obtenerse, almacenarse, ensamblarse, etc.

Ejemplo de innovación de producto: Conector

Este conector de fluido presenta una geometría compleja, incluidos los canales internos, que requeriría que se produzca como un ensamblaje de varias partes, en lugar de un solo componente.

La impresión facilitó la producción de este componente como una sola pieza y también dio como resultado un mayor rendimiento que la alternativa fabricada tradicionalmente, al mismo tiempo que redujo el costo de la pieza y el tiempo de entrega de fabricación.

Una gran cantidad de otras características, como celosías, diseño generativo y canales internos, que serían imposibles de crear con los métodos de fabricación tradicionales, se pueden imprimir fácilmente en 3D. Debido a que produce partes capa por capa, la inyección de aglomerante facilita la incorporación de esas características en las partes, lo que lleva los diseños al siguiente nivel y aumenta el rendimiento de la parte (resistencia, rigidez, tasa de enfriamiento, minimiza el espacio ocupado), reduce el peso y reduce los costos de las partes.

Si bien ha sido posible incorporar esas características en piezas impresas durante algún tiempo a través de la fusión de lecho de polvo, la mayoría de las aplicaciones eran generalmente demasiado costosas para justificar la impresión en cantidades que no fueran muy bajas. Con la aparición de nuevos sistemas de chorro de aglutinante con nuevos niveles de facilidad de uso y costos de piezas más bajos, como el sistema de taller de metal de escritorio, ahora es posible producir estas piezas en mayores volúmenes a costos de piezas más bajos, lo que reduce en gran medida el obstáculo para justificar 3D- piezas metálicas impresas. Por primera vez, es posible llegar al mercado masivo con componentes metálicos impresos en 3D.