La impresión 3D de metal ha experimentado avances sorprendentes en los últimos años, transformando la forma en que fabricamos componentes de alta precisión. En esta era de innovación, el “Carburo de Silicio” emerge como un protagonista clave en la revolución de la impresión 3D de metal.

Carburo de Silicio: La Solución a Costos Elevados

Safran Reosc, una división de Safran Electronics & Defense, es un líder mundial en sistemas optomecánicos de alto rendimiento. Con más de 85 años de experiencia en la fabricación de componentes ópticos de primera calidad para diversas industrias, incluyendo la astronomía, el espacio y la defensa, su dominio de los procesos de pulido es indiscutible.

Sin embargo, la manufactura tradicional de cerámica y el uso de carburo de silicio se han caracterizado por costos elevados y largos plazos de entrega. Es aquí donde el “Carburo de Silicio” se convierte en una alternativa revolucionaria.

Optimización Topológica y Diseño Innovador

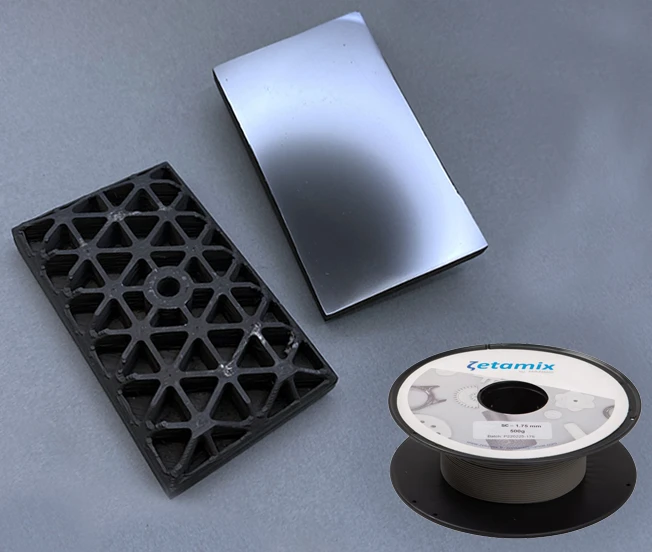

El equipo de Safran Reosc ha abrazado activamente el potencial del filamento Zetamix SiC. Su visión implica la utilización de la optimización topológica para crear diseños de espejos que van más allá de los límites de los métodos de fabricación convencionales. Esta técnica permite imprimir espejos diseñados específicamente para adaptarse a los procesos de pulido, un logro que abre nuevas dimensiones de eficiencia y versatilidad en la producción de componentes ópticos.

El Filamento SIC: Un Material Excepcional

El filamento SIC, también conocido como Carburo de Silicio, se presenta como la respuesta a los desafíos que enfrenta Safran Reosc. Con su impresionante rigidez específica y excelente conductividad térmica, este material se adapta perfectamente a las necesidades de fabricación de espejos espaciales. Su capacidad para mantener un comportamiento térmico óptimo en el entorno espacial es invaluable.

Revolucionando la Fabricación de Espejos Espaciales

Safran Reosc planea aprovechar al máximo las capacidades del filamento SIC, abriendo nuevas posibilidades de diseño y reduciendo significativamente los costos. Con la capacidad de imprimir prototipos de espejos espaciales de hasta 200 mm, la impresión 3D con Carburo de Silicio está cambiando el juego.

Este cambio hacia la fabricación aditiva no solo supera las limitaciones de los métodos convencionales, sino que también permite la creación de piezas huecas y formas orgánicas. El resultado es una producción de óptica espacial de calidad incomparable, con plazos de entrega más cortos y una mayor eficiencia productiva.

Conclusión

En resumen, el “Carburo de Silicio” ha llegado para revolucionar la impresión 3D de metal. Safran Reosc y su equipo están liderando la carga hacia una nueva era de fabricación de espejos espaciales, enfocándose en la optimización, la eficiencia y la reducción de costos.

La combinación de la optimización topológica y el filamento SIC está transformando la industria, abriendo la puerta a un futuro de fabricación de componentes ópticos de primera calidad. La impresión 3D de metal con Carburo de Silicio es más que una tendencia; es una revolución que marca el comienzo de una era emocionante en la impresión 3D de metal.